冷喂料與熱喂料橡膠擠出機螺桿機筒設計全解析

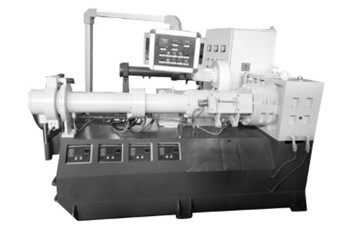

在現代橡膠工業生產中,擠出機是至關重要的設備之一。根據喂料方式的不同,橡膠擠出機主要分為冷喂料和熱喂料兩種類型。這兩種設備在螺桿和機筒設計上存在顯著差異,直接影響著它們的工作效率、能耗和適用范圍。

一、工作原理與基本差異

冷喂料橡膠擠出機直接將室溫狀態(通常為20-50℃)的膠料喂入擠出機,膠料在擠出機內完成預熱、塑化、混合和擠出全過程。這種設備對螺桿和機筒的塑化能力要求較高,需要更長的加工區域來完成橡膠從固態到熔融態的轉變。

熱喂料橡膠擠出機則接收已經經過開煉機或密煉機預熱塑化(通常為80-120℃)的熱膠料。由于膠料已經具備良好的流動性,這類設備的主要功能是進一步塑化和均勻擠出,而非從固態開始的完全塑化過程。

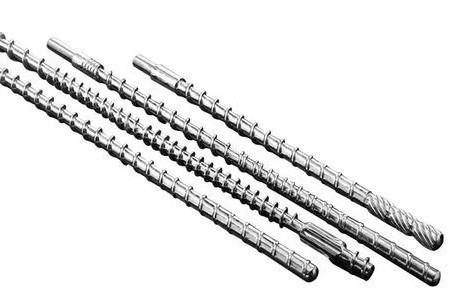

二、螺桿設計的核心差異

長徑比(L/D):冷喂料擠出機的螺桿長徑比通常為12:1至20:1,較大的長徑比提供了足夠的長度來完成膠料的加熱、混合和塑化。而熱喂料擠出機的螺桿長徑比一般為5:1至10:1,因為膠料在進入前已經預熱,主要完成輸送和擠出功能即可。

壓縮比:冷喂料螺桿的壓縮比通常為1.3:1至1.8:1,而熱喂料螺桿的壓縮比一般為1.1:1至1.4:1。冷喂料需要更大的壓縮比來壓實初始狀態較松散的冷膠料,并產生足夠的剪切熱來完成塑化過程。

螺紋結構:冷喂料螺桿常采用多段式設計,包括進料段、壓縮段和計量段,且各段的功能劃分明確。一些先進設計還會加入混合元件或剪切元件,以提高塑化效果。熱喂料螺桿結構相對簡單,多為等距不等深或漸變式設計,主要功能是輸送和穩定擠出。

螺槽深度:冷喂料螺桿的螺槽深度變化較大,從進料段到擠出段逐漸變淺,以增強壓縮效果。熱喂料螺桿的螺槽深度變化較小,因為膠料已經塑化,不需要過度的壓縮。

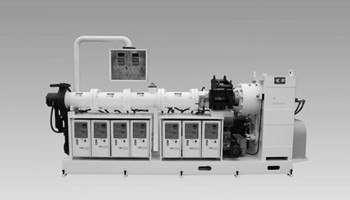

三、機筒設計的關鍵區別

加熱冷卻系統:冷喂料擠出機機筒的溫度控制要求更高,通常配備更精確的加熱和冷卻系統。由于膠料需要從室溫開始加熱,冷喂料機筒常采用多段獨立控溫,以適應不同區段的不同工藝要求。熱喂料擠出機機筒的溫度控制相對簡單,主要功能是保持膠料溫度穩定,防止過熱或冷卻。

內襯材料:冷喂料擠出機工作時膠料較硬,磨損更嚴重,因此機筒內襯通常采用更耐磨的材料,如雙金屬合金或特殊硬化處理鋼材。熱喂料擠出機由于膠料已軟化,對機筒的磨損相對較小,材料選擇上可能更注重導熱性而非耐磨性。

結構強度:冷喂料擠出機工作時承受的壓力更大,因此機筒的壁厚通常更厚,結構強度要求更高,以承受更大的內部壓力。熱喂料擠出機的機筒設計可以相對輕量化。

四、性能特點與應用選擇

熱喂料擠出機的優點在于生產效率高,產品質量穩定;單位產量能耗低;設備結構相對簡單,維護成本較低。缺點是需要配套開煉機或密煉機,占地面積大;工藝流程較長。適用于大批量、單一品種的生產,如普通膠管、簡單密封件等。

冷喂料擠出機的優點在于工藝流程簡化,不需要前置的開煉機,節省空間和能耗;生產靈活性高,適合小批量多品種生產。缺點是初期投資較高,能耗較大,對操作技術要求更高。適用于輪胎面、密封條、復雜型材等質量要求較高的產品。

五、發展趨勢與選擇建議

隨著節能降耗要求的提高和自動化技術的發展,冷喂料擠出機的應用越來越廣泛。現代冷喂料擠出機通過優化螺桿設計、改進溫控系統,已經大幅降低了能耗并提高了生產效率。

選擇冷喂料還是熱喂料橡膠擠出機,應綜合考慮以下因素:

◆產品種類和質量要求

◆生產規模和批量特點

◆廠房空間和能源條件

◆投資預算和維護能力

◆操作人員技術水平

對于新建橡膠制品生產線,特別是產品種類多、質量要求高的情況,冷喂料擠出機通常是更佳選擇。而對于傳統生產線改造或大批量單一產品生產,熱喂料擠出機仍有其優勢。

無論選擇哪種類型的擠出機,合理的螺桿和機筒設計都是確保設備高效穩定運行的關鍵。隨著材料科學和制造技術的進步,橡膠擠出機正朝著更高效、更節能、更智能的方向發展,為橡膠制品行業提供更強大的技術支持。

相關資訊

橡膠擠出機的主要應用 2018-10-24

橡膠擠出機的主要應用 2018-10-24 橡膠擠出機的調試流程 2020-06-24

橡膠擠出機的調試流程 2020-06-24 雙螺桿橡膠擠出機的擠出系統 2018-06-21

雙螺桿橡膠擠出機的擠出系統 2018-06-21 擠出機螺桿機筒堵塞的兩大解決辦法 2021-05-24

擠出機螺桿機筒堵塞的兩大解決辦法 2021-05-24 橡膠擠出機螺桿機筒磨損常見的六大原因 2016-09-18

橡膠擠出機螺桿機筒磨損常見的六大原因 2016-09-18 寧波橡膠擠出機的價格 2020-04-27

寧波橡膠擠出機的價格 2020-04-27 橡膠擠出機機筒的修復方法 2016-09-01

橡膠擠出機機筒的修復方法 2016-09-01 橡膠擠出機螺桿料筒料管的選擇方法 2016-09-02

橡膠擠出機螺桿料筒料管的選擇方法 2016-09-02 平行雙螺桿擠出機五大優勢 2016-11-23

平行雙螺桿擠出機五大優勢 2016-11-23 橡膠擠出機操作人員工作須知 2016-08-30

橡膠擠出機操作人員工作須知 2016-08-30